微小零件摆盘自动化筑牢精密制造良率防

在3C电子、半导体、新能源等精密制造领域,零件摆盘看似基础却暗藏关键瓶颈——人工操作效率低下且易因疲劳产生漏放、反向等误差,通用设备又难以适配异形件、超小零件的高精度需求,直接制约后道工序良率与产能提升。东莞市唯思特科技有限公司研发的整列机,正是针对这一痛点的自动化解决方案。凭借对微小零件排列场景的深度适配,该设备已服务超1000家制造企业,成为苹果、华为等头部供应链的稳定合作伙伴。本文从技术原理、核心优势及落地保障维度,解析其如何通过精准自动化重塑摆盘流程,助力企业提升良率。

一、整列机的核心逻辑:从“人工经验”到“精准可控”的突破

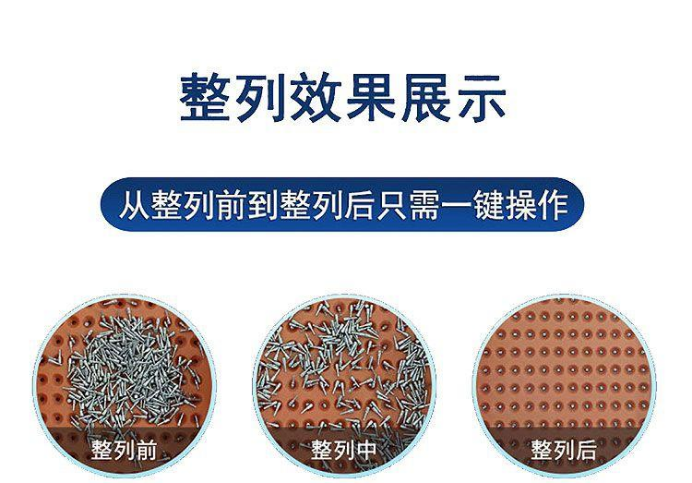

整列机是专为微小、异形元器件设计的自动化摆盘设备,核心使命是通过“精密机械+智能控制”的协同,解决零件排列混乱、方向错误等问题,为后道工序提供标准化物料输入。其工作流程形成闭环,每一步均指向“精准高效”目标:

稳定上料:通过振动盘或定制料仓完成零件初步定向,采用平稳输送结构避免进料拥堵,为后续整列奠定连续作业基础;

核心整列:搭载高精度凸轮机构、丝杆模组及伺服控制系统,驱动治具板实现前后、旋转、翻转等微米级运动,动作重复精度达0.001mm;

精准归位:基于零件几何特征与重心设计定制化治具板,通过气压或机械推力引导零件自然嵌入型腔,配合视觉或传感器辅助定位,实现正反面、朝向100%精准辨别——这也是其区别于通用设备的核心竞争力。

二、三大核心技术:构建良率提升的硬实力支撑

整列机对良率的提升能力,源于硬件配置、场景适配性及误差控制的全方位优化,唯思特的技术方案更针对精密制造场景做了针对性升级:

1. 微米级精度:硬件层面的稳定保障

设备核心治具板采用北京精雕机加工,基础精度达0.001mm,可稳定处理小至0.4mm的超小零件;搭配进口伺服电机与特殊凸轮机械设计,经5年市场验证年故障率低于0.5%。这种硬件级的精度把控,确保设备在7×24小时连续运行中,仍能维持稳定的排列精度,为高良率提供底层支撑。

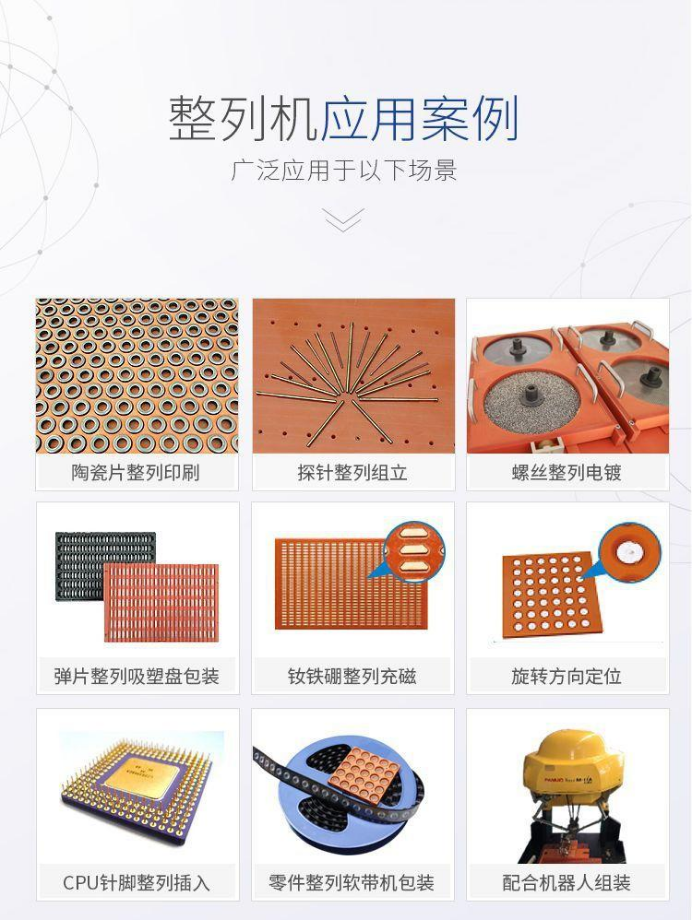

2. 高效适配:兼顾产能与柔性生产

在效率层面,设备每分钟最高可排列1200个零件,等效5-6名熟练工人产能,彻底解决人工摆盘效率波动问题;针对异形件、极性零件、易损件等特殊需求,其15年经验的工程师团队可快速定制防静电、防损伤等专项方案,适配多行业小众场景。更关键的是,设备支持10分钟快速换产,单台即可适配多规格零件,大幅降低企业多品种生产的设备投入成本。

3. 零误差导向:从源头降低质量风险

通过机械结构与智能定位的双重保障,设备排列准确率达99.9%以上,将摆盘错误率降至近乎为零。这种从源头规避误差的能力,直接提升产品直通率,减少后道工序返工与报废成本——在3C电子微小端子、半导体精密引脚、新能源异形零件等场景中,均通过精准排列为后续工序筑牢了品质防线。

三、行业落地验证与全周期服务支撑

植根“制造之都”东莞,唯思特凭借扎实的技术积累,已覆盖3C电子、半导体、新能源、医疗设备等多个领域,服务超1000家精密制造企业,其设备稳定性与适配性已通过头部供应链的长期验证。为降低企业落地风险,其构建了全周期服务体系:依托东莞市长安镇新岗路23号2B栋3楼生产基地,提供免费技术咨询与3天快速打样测试,让企业先验证效果再合作;标准机型7-10天发货,定制化产品15天交付,快速响应生产需求;售后24小时响应,省内客户当天到场,搭配1年质保+终身维护,确保设备长期稳定运行。对于受困于微小零件摆盘效率低、精度差、良率难提升的企业,整列机无疑是针对性解决方案。

扫一扫,关注我们